С.Г. Покровский

НАНОТЕХНОЛОГИИ И ПРОБЛЕМА СОХРАНЕНИЯ НАУЧНОЙ ТРАДИЦИИ

В данной статье на основе анализа истории и современного состояния ведущих отраслей науки и техники показаны проблемы и перспективы развития нанотехнологий в Российской Федерации.

S.G. Pokrovsky

NANO-TECHNOLOGIES AND PROBLEM OF SCIENTIFIC TRADITION RETENTION

On the basis of the history and contemporary state of science and engineering leading branches analysis problems and the prospective of nano-technologies development in the Russian Federation are shown.

Нанотехнологии: идеология, юриспруденция, экономика

С термином «нанотехнологии» я лично знаком около 15 лет, и вот на что обратил внимание. Из того, что именуется нанотехнологиями, за это время не вышло ни одного сколько-нибудь глубокого фундаментального результата, обобщения, представления. И это не только мое мнение. На это же ремесленничество, чуть ли не шаманство нанотехнологий обращается в последнее время внимание на научных конференциях. Бывают, конечно, и такие периоды в развитии наук – периоды накопления данных, когда обобщать еще нечего. Но…

Приблизительно год назад на Международном семинаре «Структурные основы модификации материалов методами нетрадиционных технологий» в г. Обнинске я был неприятно поражен докладом «Нанотехнологии и смена типа научной рациональности»[1]. Автор говорит буквально следующие слова: «Для выхода из этого положения необходимо изменить существующий тип научной рациональности, отказаться от изучения только объектов мира объективной реальности и перенести свое внимание на изучение потенциальных возможностей в мире субъективной реальности, которые могут быть реализованы методами нанотехнологий. Математика… и ее раздел – обобщенная кристаллография – создадут основу для появления эффективных методов дизайна таких потенциально возможных структур».

А вот переход к такому пониманию нанотехнологий представляется как раз порочным. И, что самое неприятное, – именно в рамках такого понимания строится, похоже, стратегия развития нанотехнологий в России. Так, по поступающим из некоторых НИИ сведениям, научные сотрудники старой школы остаются на небольших зарплатах и просто никому не нужными, а рядом с ними на ровном месте создаются высокооплачиваемые команды, которые будут заняты нанотехнологическими темами. И, похоже, для таких учреждений предстоящая нанотехнологическая деятельность никак не связывается с прежними научными заделами. Создается, и как бы не сознательным образом, искусственный отрыв нанотехнологий «как дизайна» от научной традиции фундаментального осмысления мира, непротиворечивого включения нового знания в систему научного мировоззрения. Как мы видим по цитированным строкам из доклада, это уже не только тенденция, но и идеология. Идеология отрыва, противопоставления нанотехнологий самому типу сложившегося способа научного мышления. Нанотехнологии в их современной реализации бросают вызов поиску наукой объективных закономерностей, поиску объективных ограничений на предоставляемые природой возможности.

К сожалению, идеология возникает не на ровном месте. Юридическая и экономическая постановка вопроса о нанотехнологиях как сугубо инновационном инструменте обретения «ноу-хау» и его финансовой эксплуатации становится препятствием развитию понимания природы вещей. Оно невыгодно. Если корпорация обладает правами на производство продукта по какой-то технологии, то она всеми силами защищает это свое право. И важнейшим средством защиты является ссылка на сложность и непознанность явлений наномира. Дескать, полученное нами решение является единственно правильным, а все, что делают конкуренты, есть подделка, которая подлежит юридическому преследованию со стороны государства.

Именно такая постановка вопроса была лейтмотивом прозвучавшего на той же конференции выступления о проблеме полиморфизма лекарственных веществ. По сути, ведущие фармацевтические фирмы через своего представителя в России обратились к конференции по материаловедению за поддержкой в виде научной рекомендации государству оградить эти фирмы от конкуренции. Основание: чуть-чуть не так делают, а это уже изменяет лечебный эффект.

Не надо долго думать, чтобы догадаться о том, что в кратчайшее время такого же рода демарши могут последовать от производителей красок с нанодобавками, строительных материалов, пластиков и т. д. Решение проблемы на уровне глубокого обобщения, на уровне создания физики наноматериалов, по сути, лишает фирмы возможности претендовать на уникальность рекламируемых товаров.

И этот подход в нынешней ситуации практически не имеет контраргументации. Тем не менее, как нам кажется, и на имеющемся на руках материале мы можем продемонстрировать именно опасность нанотехнологической ловушки.

Метастабильные фазы в сплавах

Одним из методов нанотехнологий является получение материалов с высокими эксплуатационными характеристиками, благодаря насыщению объема так или иначе созданными наноразмерными включениями. Он не является сугубо нанотехнологическим, скорее, нанотехнологии унаследовали его от предшествовавших успехов традиционного материаловедения. И это очень удачно для нашего примера.

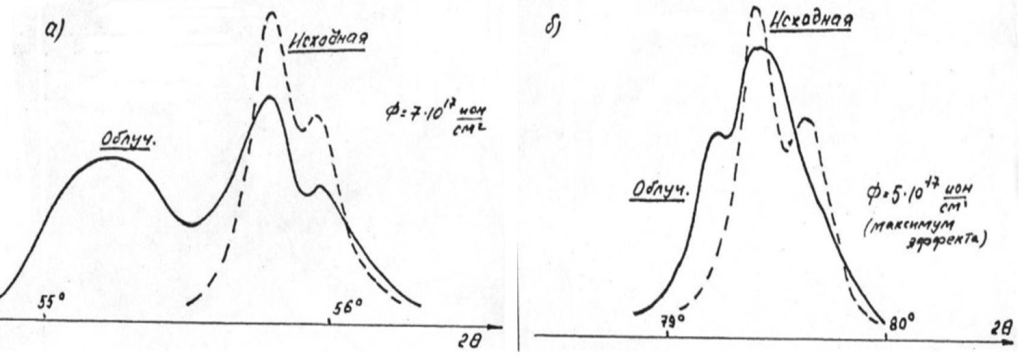

В первой половине 1980-х годов исследовательская группа Обнинского ИАТЭ выполнила работы по исследованию изменений в различных ГЦК- и ОЦК-материалах, происходящих в результате ионного облучения. При флюенсах ионов аргона масштаба 1017 ион/см2 около основной рентгеновской линии материала возникал рефлекс нового образования. Он появлялся на всех линиях тех кристаллографических плоскостей, по которым и определяется тип решетки, т. е. на ГЦК-материалах новое образование было таким же ГЦК, на ОЦК-материалах – таким же ОЦК, но только с измененным параметром решетки. Приблизительный вид изменений показан на рис.1 [2].

Рис.1. Изменение формы рентгеновской линии (111) при ионном облучении

для нержавеющей Fe-Cr-Ni-стали (а) и модельного сплава Fe-30% Ni(б)

Изменение формы рентгеновских линий сопровождалось нарастанием микротвердости, т. е. упрочнением материала, в ряде случаев очень серьезным, предполагавшим хорошие перспективы технического использования.

Незадолго до этого, в 1982 г. вышла работа [3] исследователей из Казахстана, которые при нейтронном облучении медно-алюминиевых сплавов наблюдали подобный эффект, выделение ГЦК-фазы, слабо отличающейся от исходной ГЦК-структуры порядком решетки, упрочнение по мере увеличения дозы нейтронного облучения и соответствующего увеличения доли новой фазы. Все это после достижения максимума эффекта упрочнения заканчивается быстрым разупрочнением материала – в процессе дальнейшего нарастания объемной доли новой фазы.

Ввиду очевидной общности эффекта в результатах обеих групп, причем для материалов, составы которых варьировались в весьма широких пределах, был поставлен вопрос о том, не является ли данный ход событий еще более фундаментальным. Экспериментально аналогичные результаты были получены при магнитном ударе, в тлеющем разряде [4]. Исследование с поиском аналога эффекта в случае лазерного воздействия было выполнено автором данной работы [5]. Еще чуть позже похожий результат обнаружился при плазменном ударе в электромагнитной трубке.

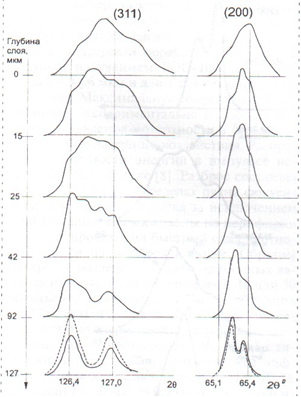

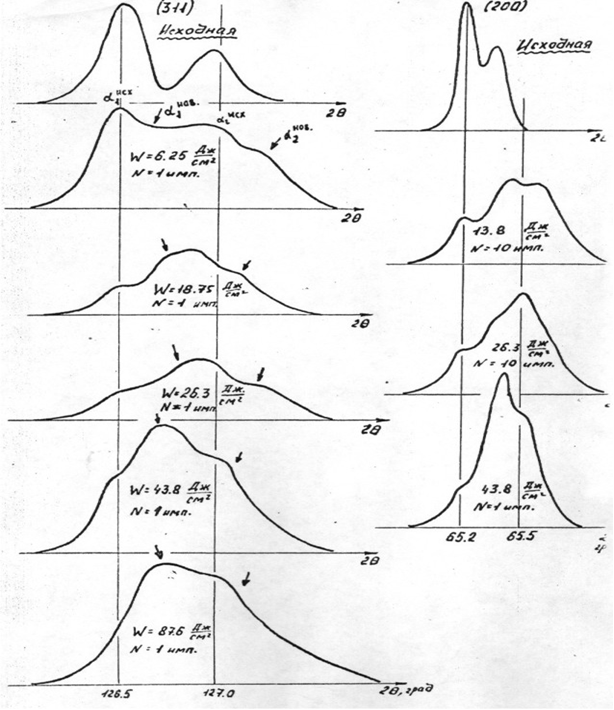

В конкретном случае лазерной обработки стали Х20Н20 выделение новой фазы происходило не с увеличением, а с небольшим уменьшением параметра решетки, т. е. новые рефлексы появлялись не со стороны меньших углов рентгеновской дифракции, а со стороны больших углов (рис.2 в конце статьи). Особенно наглядно формирование второго рефлекса оказалось видно при рентгеновском исследовании убывания эффекта по глубине от поверхности при послойном стравливании материала (рис. 3).

Рис. 3. Изменение формы рентгеновских рефлексов (311) и (200) ГЦК-сплава Х20Н20

после обработки лазерными имульсами по глубине материала.

Измерения после послойного электрохимического травления.

Во всей этой группе исследований отчетливо просматривались общие особенности:

а) во всех случаях возникала новая фаза с тем же типом кристаллической решетки, что и исходная фаза и немного отличающимся параметром решетки;

б) во всех случаях выделение новой фазы проявляло себя упрочнением материала;

в) во всех случаях наблюдался эффект накопления;

г) накопление твердости достигало максимума, после которого происходило разупрочнение материала;

д) в ряде случаев (ионная, лазерная обработка, тлеющий разряд) глубина проникновения воздействующего фактора была на порядки меньше глубины, на которой реализовывался эффект упрочнения материала, коррелирующий с наблюдаемым на рентгеновском дифрактометре изменением формы рефлексов.

Как видим, случай, вроде, сложный. Каждый вопрос сам по себе интересен. Почему это происходит почти однотипно для многих видов материалов и многих видов обработки?

Но через 25 лет после первых работ ответ на него никак не прозвучал. В июне 2007 г. докладывается, что еще на одном типе материалов – на жаропрочном никелевом сплаве – получен эффект упрочнения под действием бомбардировки ионами аргона [6].

При первоначальном обсуждении результатов этих работ, прерванных известными событиями, привлекались, вообще говоря, ничего не объяснявшие термины: самоорганизация, диссипативные структуры, дальнодействие. Приблизительно на этом же уровне понимание ситуации осталось по сей день, а именно: возникли выделения фаз, которые влияют на микротвердость по той же схеме, что и наноразмерные выделения фаз типа зон Гинье-Престона в дисперсионно-твердеющих материалах. Выделения фаз тормозят движение дислокаций в основной матрице материала. Материал демонстрирует повышение твердости и прочности. Называется, бери и используй.

Будучи идейным наследником этого материала и занявшись в середине 1990-х вопросами износостойкости непосредственно для практических производственных задач, я, однако, воспользоваться этими результатами не сумел. Возникли нюансы, и появились первые вопросы.

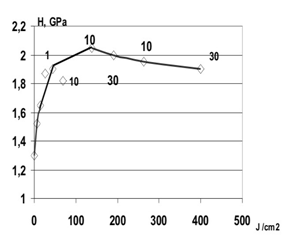

Подсказку дал анализ графика зависимости микротвердости от вложенной энергии лазерных импульсов (рис. 4). На нем ясно видно, что результаты воздействия одиночных импульсов или серий из 10–30 импульсов строго ложатся на единую кривую. В газовой динамике есть понятие ударной адиабаты. Ударная адиабата имеет четкую асимптотику. Например, воздух в ударной адиабате не может быть сжат (по плотности) более чем в 6 раз. Но, дожимая воздух новыми ударными волнами, очередными ударными адиабатами, получаем какое угодно сжатие. Пределом совокупности приложенных к газу последовательных ударных адиабат является изоэнтропа всем известная адиабата Пуассона: pVγ = const.

Рис. 4. Твердость сплава Х20Н20 после обработки лазерными импульсами.

Цифры у точек графика – число импульсов в серии,

суммарная поглощенная образцом энергия которых отложена по оси абсцисс.

Действительно, лазерное излучение поглощается в тонком поверхностном слое. И дальнейшее воздействие импульсов происходит в форме прохождения ударных волн, которые изменяют материал. И это изменение «замораживается» в твердом теле, служит отправной точкой для нового изменения.

Сумма этих изменений есть та самая кривая «накопления», которую мы и видим при измерениях микротвердости.

При этом в лазерных измерениях новая фаза имеет меньший порядок решетки, она как бы является результатом сжатия материала. Наоборот, при ионном и нейтронном облучении, где частицы материала испытывают давление изнутри, происходит как бы растягивание материала.

По сдвигу линии на рентгенограмме можно оценить напряжения сжатия/растяжения в «выделениях» [7]: ![]()

Типичный модуль Юнга сталей и железо-никелевых сплавов 210–220 ГПа, коэф. Пуассона ~ 0,31, на дифрактограмме рис. 3 для глубины 42 мкм сдвиг линии оценивается в 0,10 ~ 1/600 радиана. Тогда напряжение одноосного сжатия в «фазе» оказывается ~ 0,6 ГПа. Типичное пороговое для начала пластической деформации в железо-никелевых сплавах.

Формируем догадку: наши фазы есть фрагменты начинающего пластически деформироваться исходного материала. При обыкновенном наклепе у нас линия сдвигается и расплывается. Какие-то фрагменты претерпели большее сжатие, какие-то – меньшее. В нашем специфическом случае лазерной обработки удалось обнаружить, что все происходит не вполне так. Часть материала уже «потекла», а часть – пребывает в исходном состоянии. Как только такая догадка возникла, сразу же обнаруживается достаточно широкая междисциплинарная общность вывода.

В физике радиационных повреждений уже определилось, что в период радиационного упрочнения в материале формируются каналы, почти свободные от дефектов, движение дислокаций по которым «выметает» дефекты [8]. Исходный материал, не изменивший положения максимума своей линии, судя по всему, и выступает в роли такого рода «каналов». Но нарастание воздействия приводит к «отламыванию» от материала этих каналов все новых и новых фрагментов. И в конечном итоге, когда исходного материала остается совсем мало, материал теряет прочность, ползучесть становится катастрофической.

Фрагменты материала, в которых пошла пластическая деформация, более не поддаются воздействию. Они текут и давят на окружающие фрагменты недеформированного материала. Все новые воздействия передаются в исходный материал «каналов», где конкурирует вынос вновь образующихся дефектов вглубь материала с накоплением дефектов, образованием границ и формированием новых фрагментов сильно напряженных состояний.

Еще один аналог – в физике ползучести: конкретно для никелевых жаропрочных сплавов обнаруживается режим хорошей жаропрочности, при котором основная γ-фаза оказывается практически лишена дислокационной структуры, а все напряжения сосредоточены в упрочняющих материал выделениях γ`(гамма-штрих)-фазы [9].

Некоторые следствия

Мы почти автоматически пришли к аналогии между метастабильными «фазами», выделяющимися в случае разнообразных сильных воздействий и выделениями гамма-штрих-фазы в никелевых жаропрочных сплавах. Эти выделения ведут себя вполне аналогично: то же сохранение типа решетки, такое же небольшое отличие параметра решетки, тот же химический состав, т. е., вероятна интерпретация выделений как реакции материала на внутренние напряжения, возникающие после охлаждения от температуры диффузионного отжига. Для нас совершенно несущественно, что эта наша интерпретация может быть в конечном итоге не вполне верна. Важно было показать, что даже простейшее теоретическое осмысление родственных явлений – способно приводить к выводам, согласующимся с реальной физикой материала. Т.е. теоретическое физическое мышление способно достаточно верно указывать на болевые точки.

История никелевых жаропрочных сплавов необычна. После появления жаропрочных сталей было отмечено, что такие присадки, как хром, никель, кобальт, ванадий, способствуют повышению жаропрочности. Следующим ходом было создание сплавов с комбинацией соответствующих элементов и какими-то добавками. Одним из наиболее перспективных материалов оказались никелевые сплавы. В них в результате дисперсионного твердения выделялись наноразмерные фазы Ni3(Al, Ti) с той же ГЦК-структурой, что и основной сплав, но с несколько отличающимся параметром решетки (аналогично рассмотренным в наших работах). Торможение дислокаций на границе раздела таких фаз – естественно. И новый материал, действительно, продемонстрировал улучшение жаропрочных свойств. Если наиболее жаропрочные стали имеют предельную температуру длительной жаропрочности 900–950 0С, то никелевые сплавы – до 1 100 0С.

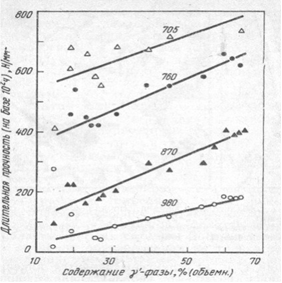

Но созданные в 1960-е годы новые сплавы были капризными. Где-то они проявляли повышенную жаропрочность, а где-то, наоборот, оказывались ломкими. Только в 1969 г. на конференции в Цюрихе была доложена работа, прямо связавшая параметры жаростойкости с объемной долей так называемой γ´-фазы (рис. 5) [10]. После этого вооруженные обнаруженной объективной зависимостью исследователи стали вырабатывать технологии работы с никелевыми жаропрочными сплавами, позволившие назвать их «суперсплавами».

Хотя физика жаропрочности этих сплавов далеко не простая, как видим, по сей день. Но уже наше, достаточно простое предположение, обобщившее результаты из соседней дисциплины, оказалось в своем следствии вполне согласно с выводами современной теории этих сплавов. Более того, из нашего же рассуждения вполне вытекает еще одно следствие.

Рис. 5. Длительная прочность никелевых жаропрочных сплавов

при различных температурах (цифры над линиями графиков)

в зависимости от объемной доли выделений гамма-штрих-фазы.

Пребывание материала с «пластичными выделениями» под действием значительных механических напряжений должно вести к дальнейшему наращиванию объемной доли «пластичной фазы», и вплоть до несовместимости с жизнью материала в реальном техническом объекте. Деккер [10] в 1969 г. показал, что при объемном содержании гамма-штрих-фазы ~ 50% и выше обработка сплава горячим деформированием уже невозможна, возможно лишь создание технических деталей высокоточным литьем.

В современной работе [11] на материале разрушившейся лопатки турбины Якутской ГРЭС из никелевого сплава ХН60КМВЮБ (ЭП800) было показано, что лопатка, имевшая первоначально 40% упрочняющей гамма-штрих-фазы, увеличила под нагрузкой количество упрочняющей фазы, и произошло разрушение. Причем изменения произошли именно в условиях механической, а не тепловой нагрузке. Цитирую: «Все эти процессы проявляются как повышение твердости, которая в различных частях лопатки различна: в пере лопатки твердость на 20% выше, чем в замковой части. У внешней кромки пера твердость почти на 20% выше, чем у внутренней кромки». Если произвести оценку из данных рис. 5, то соответствующее условиям работы лопатки при 800 0С увеличение твердости кромки пера по сопоставлению с замковой частью на 40% означало рост объемной доли γ´-фазы до 70%. Вполне в рамках предложенной нами логики.

Иллюстрация

Как оказывается, с нащупанными нами материаловедческими закономерностями и следствиями из них связана весьма показательная для обсуждаемого вопроса интрига. Как мы подчеркнули, на конференции в Цюрихе, проходившей 5–6 мая 1969, появилась основополагающая работа, связавшая жаропрочность никелевых сплавов с объемным содержанием упрочняющей гамма-штрих-фазы. А еще через два месяца к Луне полетела экспедиция «Аполлон-11». На орбиту ее выводила ракета-носитель «Сатурн-5» с двигателем F-1, камера сгорания которого имела стенку в виде охлаждаемых топливом инконелевых трубок, спаянных между собой сплавом на основе серебра. Впрочем, еще до мая 1969 г. двигатели F-1 вывели на орбиту еще несколько ракет, в том числе облетевшие Луну корабли «Аполлон-8» и «Аполлон-10».

При этом известно, что разработчики двигателя отказались от использования просто никелевых трубок, применявшихся на малых двигателях в аналогичной конструкции. Жаропрочности никеля уже не хватало, а на никелевом сплаве Инконель Х-750 у них начались проблемы, в районе стыка трубки с припоем: все-таки в полтора раза различающиеся коэффициенты линейного расширения. Сами же никелевые сплавы не просты – прокатывать трубки из них при объемной плотности выделений гамма-штрих-фазы выше 50% категорически нельзя, при малом же содержании этой же фазы жаропрочность низкая. Да никто и помыслить себе не мог, что надо контролировать объемное содержание фазы. Не было такого понимания до находки 1969 г. Соответственно, как мы понимаем, и как это видно между строк описаний, трубки рвались. Двигатель разрушался.

Положение спасло покрытие трубок тонким слоем гальванического никеля. Никель, который сам по себе не годился для столь мощного двигателя при такой же конструкции (т. е. с тем же опасным контактом на границе с припоем), и контакт улучшил, и снизил напряжения в инконеле. Так, конечно, не бывает, но американцы объяснили именно так.

Теперь представим себе, что американцы не додумались бы до решения, спасающего инконелевые трубки, т. е., положим, что им пришлось бы в готовое конструкционное решение вставлять вместо инконелевых трубок трубки из жаропрочной стали с максимальной жаропрочностью на 15% ниже.

Достаточно простые оценки показывают, что пришлось бы снизить температуру в камере сгорания на 15%. При этом произошло бы снижение тяги двигателя на 20%, а скорости истечения газов (и так называемого удельного импульса) – приблизительно на 7%. Ракета, в которой все остальное правильно, могла при этом взлететь только при снижении заправки первой ступени. Оценка конечной скорости первой ступени дает 1 000–1 050 м/с, а по графику полета должно быть 2 350. Недобор – 1 300 м/с, что для данной экспедиции означает недобор выводимой к Луне массы 19,5 т. В плановых 46 тоннах: 28 т – собственно корабль «Аполлон» и 18 т. – вся экспедиция, с людьми, кислородом, лунными модулями, скафандрами, флагами, т. е. – все. Провал на никелевом жаропрочном сплаве, непонятно почему разрушавшемся, – категорически исключало высадку на Луну.

Не найдись у американцев удивительного решения с гальваническим покрытием, не было бы первого шага человека по Луне.

Впрочем, автору данной работы решение с гальваническим покрытием показалось в рамках его представлений нелогичным, и скорость ракеты в точке разделения все-таки была проверена.

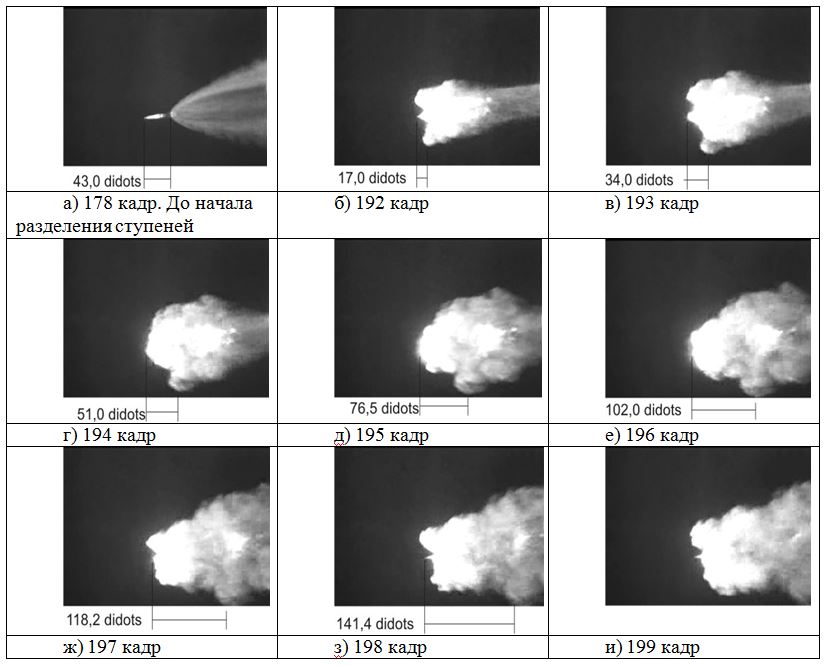

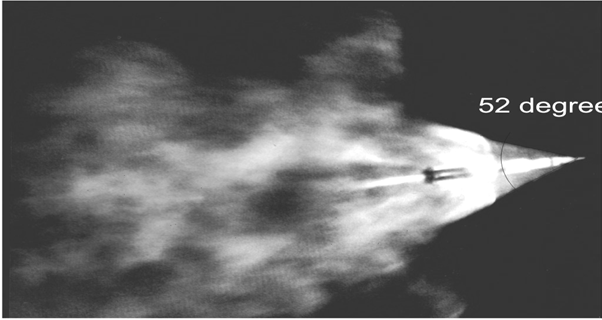

Есть красивая фотография момента разделения ступеней (Рис. 6 в конце статьи) [11]:

Половина угла конуса скачка уплотнения, декорированного дымом от только что закончивших работать тормозных твердотопливных двигателей равна на фото 260, с учетом искажения из-за непараллельности движения ракеты кадру фотокамеры – 23, даже 22,50 (остальное противоречит отношению размеров). В приближении обтекания набегающим воздушным потоком клина – это не более 3,2 Мах, т. е. 3,2 скорости звука. Скорость звука из расчета по стандартной атмосфере на высоте разделения – 300 м/с. С учетом вариаций по высоте и в связи с широтой, временем года – до 375. Итого: 960–1 200 м/с, не более, а в более правильном приближении обтекания конуса – несколько меньше.

Можно определить скорость и по отставанию дымов от тех же тормозных двигателей, уже не по фото, а по киносъемке того же «Аполлона-11» (рис. 7 в конце статьи) [12], «высадившего» первую лунную экспедицию. Нос ракеты четко виден на втором и последнем кадрах. Отставание краешка дымового облака (который тормозится в воздухе практически моментально) – около 1 050 м/с (в предположении, что мы видим ракету без 10-метровой иглы, если считать, что видим и иглу, то – 1 150 м/с). Маркеры времени – операции выключения одних двигателей, включения других – подтверждают скорость съемки 24 – кадра/с.

Все сходится. не летали! Но все-таки по вычисленной нами причине или по какой другой?

Есть еще один старт 1973 г. Первая и вторая ступень «Сатурна-5» выводили на орбиту 435 км орбитальную станцию «Скайлэб». Можно, исходя из тех же оценок ослабленного двигателя, оценить и массу «Скайлэба». Получается – 60 т, а американцы говорят – 90 т. Но… на рубеже января-февраля 1974 г. была проведена коррекция орбиты и ориентация станции. Ученые, исходившие из ее заявленной массы, выдали баллистический коэффициент 207 кг/м2, а станция с первого же дня демонстрировала совершенно четкий баллистический коэффициент 140, т. е. массу 60 т.

Получается, что наши предположения все-таки верны. Провалилась американская программа «Аполлон»! И провалилась строго по причине включения свеженькой инновации в качестве ключевой в обширную научно-техническую программу, в ее бизнес-планы. Включилась без необходимого понимания границ применимости инновационного решения.

Выводы

Приблизительно о такого рода опасностях я и пытаюсь предупредить. Около 45 лет назад разыгралась трагедия. Недавно разработанные никелевые сплавы, благодаря внедрению инновации – НАНОТЕХНОЛОГИЧЕСКОЙ (повышение жаропрочности за счет нановыделений при дисперсионном твердении) – приобрели великолепные жаропрочные характеристики – в отливках. В расчете на использование этой инновации конструировалась вся система ракеты – от двигателя первой ступени – до лунных модулей. В расчете на тягу первой ступени максимально экономилась масса собственно «Аполлона». Для дыхания применялся кислород при пониженном давлении. Это позволяло сэкономить на массе емкостей и на толщине корпуса корабля. Хотя было страшно: искра в кабине привела в кислородной атмосфере к страшному пожару, погубившему один из экипажей.

Но инновация не была подкреплена традиционной физикой, устанавливающей все необходимые связи с существенными для эксплуатации факторами, позволявшей заранее отказаться, например, от двигателя F-1, а сделать в два раза больше менее мощных двигателей.

Выпутывались из этого состояния через обман всего человечества.

В этом и состоит вся опасность современного состояния нанотехнологий. Либо наука занимается улучшением блеска губной помады за счет нанодобавок, либо, если от нее следует потребовать решения с помощью нанотехнологий важнейших вопросов обороны, экономики, жизнеобеспечения человечества – она рискует их с треском и неизвестно какими потерями провалить из-за того, что нанотехнологии на сегодняшний день – шаманство, ремесленничество, но совершенно не физика. Более того, нанотехнологическая отрасль поставлена в условия, когда ей физикой становиться трудно и, для могущественных заинтересованных сторон, – нежелательно.

Литература

1. Бульенков Н.А. Нанотехнологии и смена типа научной рациональности // Структурные основы модификации материалов методами нетрадиционных технологий (МНТ-IX): Тез. док. – Обнинск: ИАТЭ, 2007. С. 4–6.

2. Хмелевская В.С. и др. // Вопросы атомной науки и техники. Сер. Физика радиационных повреждений. 1985. № 2. С. 22–25.

3. Ибрагимов Ш.Ш., Кирюшин В.П. Мелихов В.Д. Исследование фазовой стабильности медно-алюминиевых сплавов (9–24% Al) при нейтронном облучении. // Известия АН КазССР. 1982. № 2. С. 72–77.

4. Хмелевская В.С., Малынкин В.Г., Соловьев С.П. Неравновесные состояния в металлических системах при сильных воздействиях // Тез. докл. I Всесоюз. семинара «Структурно-морфологические основы модификации материалов методами нетрадиционных технологий» (Обнинск, 23–25 апреля 1991 г.). – Обнинск, 1991. С. 7.

5. Покровский С.Г. Образование упрочненного слоя в стали Х20Н20 при обработке лазерными импульсами // Технология металлов. 2000. № 9. С. 8–14.

6. Кордо М.Н., Хмелевская В.С. Радиационно-индуцированые превращения в сплавах типа нимоник // Структурные основы модификации материалов методами нетрадиционных технологий(МНТ-IX): Тез. док. – Обнинск: ИАТЭ, 2007. С. 144.

7. Горелик С.С., Скаков Ю.А., Расторгуев Л.Н. Рентгенографический и электронно-оптический анализ: Учеб. пособие для вузов. 3-е изд. доп. и перераб. – М.: МИСИС, 1994. – 328 с.

8. Малыгин Г.А. Анализ факторов, вызывающих нестабильность деформации и потерю пластичности облученной нейтронами меди // ФТТ. 2005. Т. 47, Вып. 4. С. 632–638.

9. Каблов Е.Н., Алексеев А.А. Физика жаропрочности никелевых сплавов. «Эффект Кишкина» // Структурные основы модификации материалов методами нетрадиционных технологий (МНТ-IX): Тез. Док. – Обнинск: ИАТЭ, 2007. С. 138–139.

10. Decker R.F. In: Die Verfeestigung von Stahl. Symposium, Zürich, 5 u 6 Mai 1969. Veranst.von der Climax Molybdenum Company. Greenwich / Conn. 1970. S 147/70. – Цит. По: Металловедение. Сталь. Справ. изд. В 2 т. / Пер. с нем. Т. 2. Применение. В 2 кн. Кн. 1 / Под ред. С.Б. Масленкова. – М.: Металлургия, 1995. – 447 с.

11. Романов Е.Н., Виноградова Н.И., Кочеткова Т.Н., Степанова Н.Н. Оценка работоспособности жаропрочных никелевых сплавов для турбинных лопаток при длительной эксплуатации // XVII Петербургские чтения по проблемам прочности. СПб., 10–12 апреля 2007 г.: Сб. мат-лов. Ч. II. – СПб., 2007. С. 41.

12. Light M. Full Moon. London: Jonathan Cape, 1999. All photographs courtesy National Aeronautics and Space Administration.

13. http://www.stmms.org/apollo11_launchclip03.mpeg.

14. Dreher P.E., Little R.P., Wittenstein G.. Skylab Orbital Lifetime Prediction and Decay Analysis // NASA Technical Memorandum 78308. NASA, 1980.

Приложение: иллюстрации 2, 6, 7.

Рис. 2. Изменение формы рентгеновских рефлексов (311) и (200) ГЦК-сплава Х20Н20 после обработки лазерными импульсами

а) 178 кадр. До начала разделения ступеней б) 192 кадр в) 193 кадр

г) 194 кадр д) 195 кадр е) 196 кадр

ж) 197 кадр з) 198 кадр и) 199 кадр

Рис. 6. Отставание края дымового облака от носа ракеты. Размер проекции длины ракеты используется для калибровки

Рис. 7. Угол конуса скачка уплотнения, декорированный остаточными дымовыми аэрозолями